-

Como lograr un acabado profesional en PLA

Juanjo,Impresión 3D,2

Juanjo,Impresión 3D,2

Debes acceder para ver éste contenido. Por favor Acceder. ¿Aún no eres miembro? Únete a nosotros

-

Delaminación o Cracking en Impresión 3D

Juanjo,Impresión 3D,2

Juanjo,Impresión 3D,2

Seguramente en más de una ocasión te has encontrado con alguna impresión que conforme va avanzando luce como la...

-

Almohadillado- (Pillowing)

Juanjo,Impresión 3D, Consejos de Impresión 3D,0

Juanjo,Impresión 3D, Consejos de Impresión 3D,0

Puede suceder que al realizar las ultimas capas de la pieza , aparezcan protuberancias o huecos. Este inconveniente es...

-

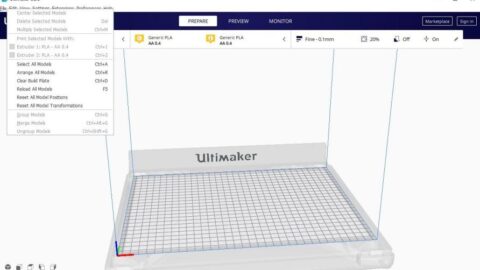

Habilite las Snaps e instale Ultimaker™ Cura

Daniel01,Impresión 3D,0

Daniel01,Impresión 3D,0

Los Snaps son aplicaciones empaquetadas con todas sus dependencias para ejecutarse en todas las distribuciones populares de Linux desde...

-

Capas faltantes en la última etapa de realización del objeto

Juanjo,Impresión 3D, Consejos de Impresión 3D,3

Juanjo,Impresión 3D, Consejos de Impresión 3D,3

Cuando nuestra impresora 3D se encuentra en optimas condiciones puede aparecer diferentes tipos deinconvenientes; que no son tan graves,...

-

Como desenredar tus bobinas de filamento para impresoras 3D

Juanjo,Impresión 3D, Consejos de Impresión 3D,1

Juanjo,Impresión 3D, Consejos de Impresión 3D,1

Es importante conocer los problemas que puede originar un enredo, ya que hay veces que no nos damos cuenta...

-

Generacion de hilos, Stringing

Juanjo,Impresión 3D, Consejos de Impresión 3D,2

Juanjo,Impresión 3D, Consejos de Impresión 3D,2

Hay tela-aranea de plástico entre las partes del modelo. La causa se debe a que el filamento, en el...

-

Tips para nivelación de cama de impresora 3D

Daniel01,Impresión 3D, Consejos de Impresión 3D,0

Daniel01,Impresión 3D, Consejos de Impresión 3D,0

Debes acceder para ver éste contenido. Por favor Acceder. ¿Aún no eres miembro? Únete a nosotros

Últimos Comentarios “Articulos”

Buscar Tutoriales/ Artículos

Temas de Interés

Algunos Artículos

- Modulo Step Down Mini 360 4.75V-23V 1.8A – MP2307DN

- Curso de C++: Direcciones de memoria y punteros

- Realizar cable de red UTP con conector RJ45

- Actuadores Eléctricos

- Principales Sistemas Operativos y Estructura Archivos GNU/Linux

- Diferencias entre Ingenieria de Sistemas , Ingenieria de Software y Ciencia de la Computación